Tendo em mãos o peso total das peças e seu galho, deve-se ter em conta que o ideal será que este peso se encontre:

- No mínimo 25% da capacidade de injeção total da rosca escolhida

- No máximo até 90% da capacidade de injeção, ao injetar produtos com baixos requerimentos de pressão de injeção;

- No máximo até 80% em se tratando de produtos com altos requerimentos de pressão de injeção.

O limite inferior é fixado em geral pela prática. Se muito baixo, implicará:

- em um molde muito pequeno para a injetora selecionada, o que poderá provocar a deformação ou a ruptura das placas de fixação da máquina

- em um tempo de residência da resina no interior do cilindro de plastificação muito alto, o que poderá causar a sua degradação térmica

- em um alto custode produção, já que a potência elétrica consumida por kg de resina processada será inadequada.

Geralmente, os fabricantes de injetoras, expressam a capacidade de injeção em gramas de PS (Poliestireno). Para uma seleção correta deverá ser considerado o peso específico da resina a ser utilizada.

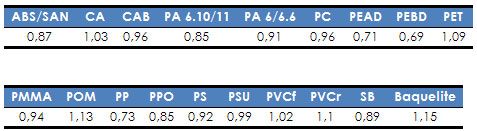

O valor real será encontrado ao se considerar a densidade da resina no estado fundido e não a sua densidade específica, já que cada material ao ser aquecido, terá diferentes efeitos em sua dilatação térmica. Estes dados são fornecidos pelos fabricantes das resinas, embora forneçamos uma tabela com os pesos estado fundido aproximados de várias resinas normalmente usadas.

Para o cálculo, deve-se multiplicar o volume de injeção da injetora em cm3 pelo fator da tabela abaixo: